(记者李丽华报导)全球节能减碳趋势下,各大车厂为降低碳排及提高电动车续航力之需求,积极投入车体轻量化发展,中钢顺应此趋势,成功研制开发第三代先进高强度汽车用钢980TT,不但抗拉强度大于980MPa,超越核动力潜艇用钢等级,而且钢材伸长率亦超过20%,延展性是同等级传统钢材的1.3倍,有效解决过去高强度汽车用钢所面临的不易加工问题,中钢成功开发第三代先进高强度汽车用钢980TT,不但助力车体轻量化及降低碳排放,为环保减碳贡献心力,也提升中钢汽车用钢之供料能力,协助国内汽车零部件业者提升竞争优势,更在全球车市复苏之际,率先赢得市场商机。

因应汽车款式流线造型趋势与安全性考量,汽车用钢必须同时兼具高强度及高延展性的性质要求,致使生产技术困难度高,其产制能力被视为钢厂竞争力之重要指标。中钢20年前即投入汽车用钢开发,从传统270MPa等级钢材开始,逐步往高强度发展,同时也因应汽车车体各部位的不同设计与加工需求,发展出各种不同加工特性的高强度汽车用钢,包括烘烤硬化钢HX340BD,高强度低合金钢CR500LA与规格等级最高的双相钢DP1180Y,另外也完成麻田散铁钢CR1300T开发,其强度等级更是最初270MPa钢材的4.8倍,估计整车减重可达50%,燃耗也能减少35%。

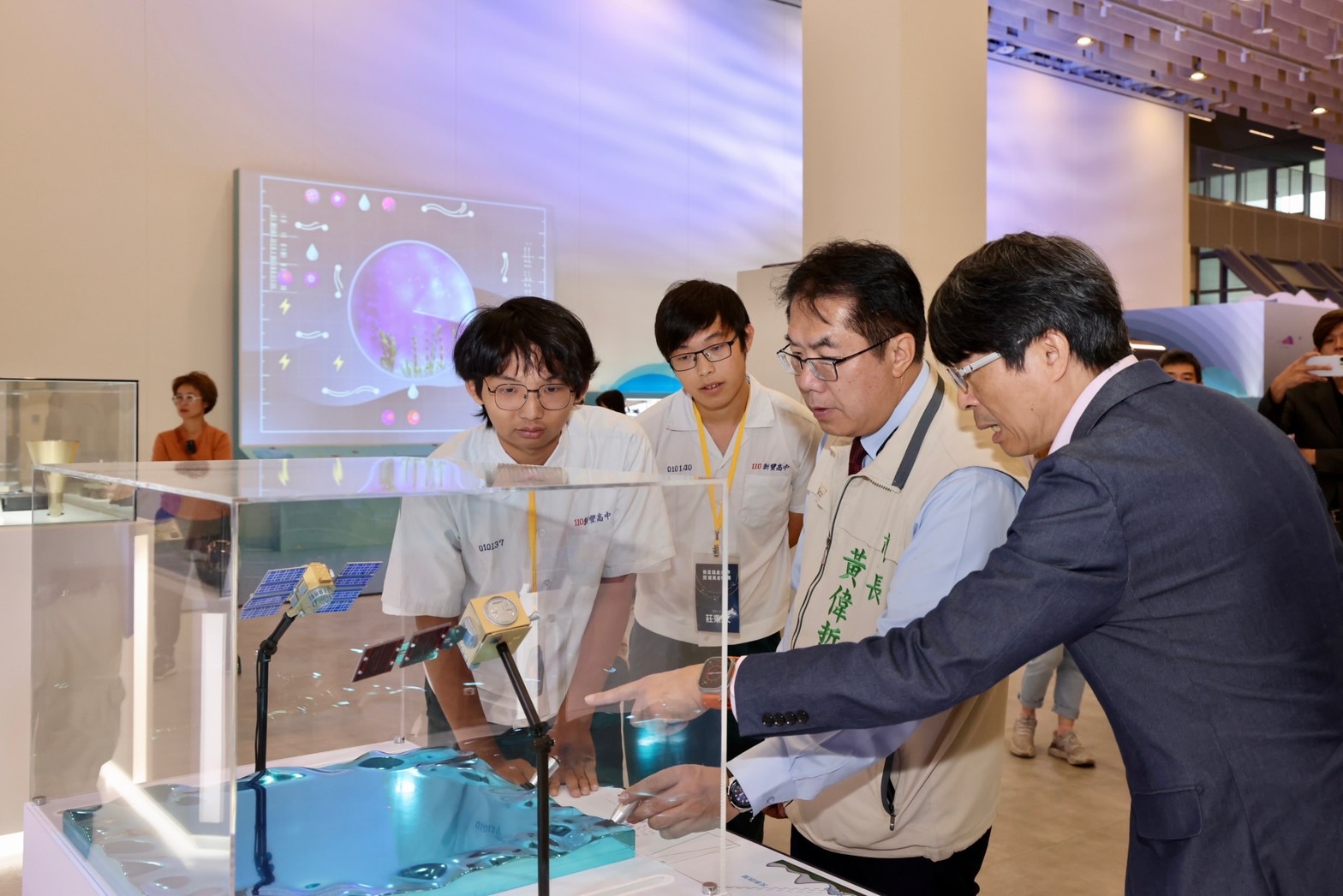

在钢材强度不断提升且仍要满足轻量化需求的同时,会面临到钢材延展性同步降低的情形,例如过去中钢所开发的980MPa双相钢因无法满足冷加工成形性的需求,故限缩超高强度钢在汽车车体上之应用。为解决汽车用钢强度与冷加工成型性相互矛盾的问题,中钢近年来跨入高延展性的先进高强度钢开发,另为加速开发进程,也结合国内外产、官、学、研的能量,向政府提出产学大联盟计画的研究补助,经过不断精进改良,透过完整冶金机构的掌握,成功突破各项生产瓶颈,已成功量产出兼具超高强度及优异成形性的第三代先进高强度钢980TT,与980MPa双相钢相同强度下,加工成形性提升达1.3倍以上,可以满足汽车结构部件严苛的冷冲压加工要求。举例来说,加工成型要求较高的小客车座椅,由原本采用较厚及较软的1.4mm厚度双相钢DP590Y,改以较强及较薄且仍具良好成型性的1.0mm厚度先进高强度钢980TT取代后,可减重约30%。

中钢长期以来致力于汽车用钢产品开发,至今汽车用钢已取得国内、外27家车厂以及275项产品认证之肯定,可完全供应全车体所需钢材。此外,中钢也成立产品应用技术研究单位,针对汽车用钢的成形、銲接与涂装进行系统性技术开发,产制的优质车用钢再采用所配套的应用技术,可创造高品级钢材更大的应用价值。中钢成功开发第三代先进高强度汽车用钢980TT,不但助力车体轻量化及降低碳排放,为环保减碳贡献心力,也提升中钢汽车用钢之供料能力,协助国内汽车零部件业者提升竞争优势,更在全球车市复苏之际,率先赢得市场商机。

纳智捷luxgen 5 Sedan车款之车体92.6_采用中钢产制钢材,高强度车用钢之占比亦达65。(中钢公司提供)